据悉,东京大学生产技术研究所的新野俊树教授等运用3D打印机成功对具有150℃以上耐热性的超级工程塑料完成了立体造形。相比切削和注塑成形等现有加工法,达到额80%左右的强度,可进行复杂形状的加工,有利于完成汽车、飞机的发动机周边零部件等对耐高温性有要求的生产。

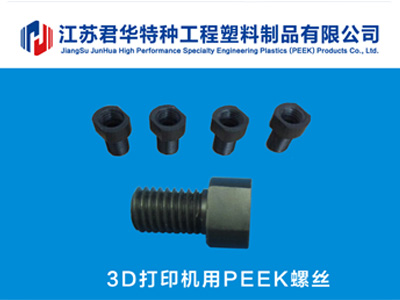

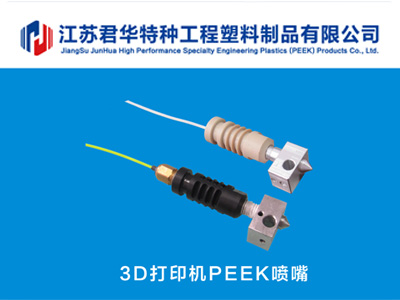

熔点280℃、耐热性150℃的聚苯硫醚(PPS)和熔点360℃、耐热性200℃的聚醚醚酮(PEEK)成功完成了立体造形。造形方式为树脂粉末照射激光后反复溶解、冷却凝固,搭建立体形状的粉末积层方法。炉内保持200℃,通过激光升高至约400℃使树脂粉末溶解。

增加激光面积,使能量分布均匀分布后,粉末可高效率地吸收热能使树脂溶解。对强度试验用的规格试验片造形后,确认强度达到其他加工法的约80%。今后将收集不同基本形状的强度数据,开发形状设计时可预测强度的设计系统。

——引自《中国轻机通讯》

标签:

行业动态